Содержание:

- Камера полимеризации — общая информация

- Дополнительные опции камеры полимеризации

- Камера нанесения

- Транспортные системы

- Прочее (условии оплаты, доставка)

- Обращение к заказчику

- Фото/видео по теме

________________________________________________________________________________________

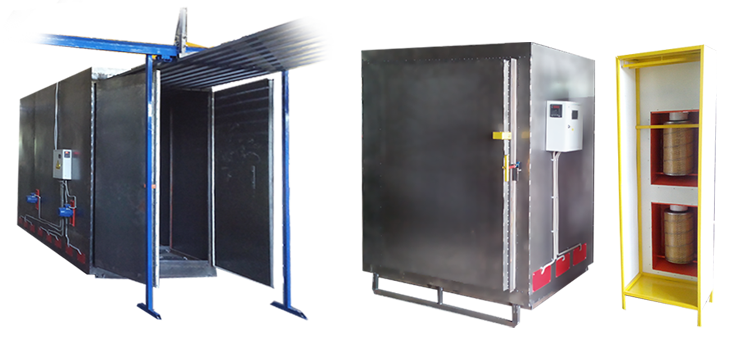

1 – Камера полимеризации.

Задача камеры полимеризации обеспечить температурно-временной режим процесса.

Силовой каркас камеры — несущий, воспринимает все нагрузки (двери с замками, рельсы с деталями, навесное оборудование, грузовые петли). Каркас обварен стальным листом, обложен толстыми теплостойкими базальтовыми матами низкой плотности, и обварен наружной «кожурой» из стального листа. Благодаря этому корпус камеры обладает высокой прочностью и жесткостью, устойчив к деформациям и выдерживает большие статические и динамические нагрузки. Применение данной конструкции позволяет внутренним собственным рельсам, в стандартном исполнении, выдерживают нагрузку до 120 кг на погонный метр!

Корпус камеры цельносварной, не разборный. Для осуществления транспортировки типовым транспортом (стандартная фура), погрузочно — разгрузочных работ и удобства монтажа, корпус изготавливается из двух и более частей.

Для погрузочно-разгрузочных работ корпус оборудован скрытыми грузовыми петлями.

Цельнокаркасный корпус легко подвергается модернизации подручными средствами и дешевыми технологиями, без потери прочности. Например, можно наваривать и прикручивать изнутри камеры на несущий каркас кронштейны различных приспособлений и оснастки, добавлять рельсы и т.п.

Корпус камеры так же оснащен основанием типа «лыжи» высотой 50-60 мм. Лыжи помогают перемещать, волочить хоть по асфальту, перевозить, монтировать камеру. Лыжи полностью принимают всю вертикальную нагрузку.

Дно корпуса (снизу) спереди и сзади усилено, можно использовать роклы для перемещения и лом для кантования.

Так же в корпусе присутствуют запроектированные тепловые разрывы, которые позволяют сохранить максимальную теплоэффективность, при этом сохранив прочность и жесткость конструкции.

1.1 Внутренний полезный рабочий объём.

Внутренний полезный рабочий объём – объем камеры доступный для размещения изделия.

Высота

На картинке хорошо видно разницу между полной внутренней высотой и полезной высотой, это неиспользуемая зона, в ней размещаются рельсы, перемещаются грузовые тележки, дают зазор крючки для подвеса изделий. То да сё, а выходит минимум 200 мм., не мало.

Разница между габаритной высотой и полезной высотой – 600 мм. (потолок, верхний косяк, рельсы, тележки, крючки, нижний косяк, пол, опоры лыжи).

Данная серия камер полимеризации, за счёт модульной конструкции, позволяет получить полезные внутренние размеры более чем 2000 мм по высоте и до 2200 по ширине.

Если есть острая потребность получить большую полезную высоту и ширину то следует учитывать необходимость в перевозке тралом. Нанимать трал – минимум в 2 раза дороже чем фурой или др. Тралы идут с высотой пола от земли 400, 500, 600, 700, 900.

Ширина

Есть 2 основные ширины. 1400 и 1800 мм. Почему так? Можно сделать меньше 1400, но там стоимость будет уменьшаться не пропорционально размеру. Например делаем 1000. В объеме потеряли 30%, а стоимость уменьшится максимум на 10%. Поэтому уменьшать можно только если решает вопрос ну прям копеечная экономия, либо места реально нет. При ширине полезной 1800, габаритная ширина включая навесное оборудование составит 2400, что является границей дешевой грузоперевозки. Ширины 1400 и 1800 перекрывают 99% всех потребностей.

Длинна

По длине нужно брать запас минимум 100 + 100 мм.

Чтобы определиться с полезным объемом камеры, нужно знать максимальный размер детали, количество деталей необходимых к окрашиванию например в день. Затем нужно промоделировать хотя бы на бумажке как будут развешиваться детали, и сколько их за раз может войти в камеру. Так же нужно учитывать зазоры между деталями, крючки подвесов, массу цепочки деталей, применение кондукторов для оптимального размещения деталей в пространстве, временную рентабельность «упаковки» и другие факторы, включая коэффициенты форсмажеров и тип транспортной системы. Можете сами это просчитать, но на проверку все равно отдайте эту задачу нам на просчет, мы вам все докажем и обоснуем.

1.2. Внешние габаритные транспортировочные размеры

Серия 08 (Модуль) — как правило, в дополнения к серии 07 состоит из нескольких блоков в длину, от двух до четырех, пяти, для облегчения процесса производства, погрузки, разгрузки, монтажных работ. Количество и размеры модулей по договоренности с заказчиком.

Максимальные габариты груза для перевозки:

Размеры, которые будет занимать оборудование в транспортировочном положении.

1.3 Мощность.

Мощность — максимальное, пиковое энергопотребление.

1.4 Теплоциркуляционный модуль.

Теплоциркуляционный модуль состоит из нагревательных элементов (ТЭНов), конвекционного вентилятора, диффузора для распределения воздушных потоков и защиты обрабатываемых деталей от теплового (инфракрасного) излучения ТЭНов. В одном стандартном модуле располагаются 3 ТЭНа по 3 или 4 кВт каждый, суммарная мощность теплового модуля будет 9 или 12 кВт. Конвекционный двигатель обеспечивает постоянный обдув ТЭНов для более эффективного отвода тепла с поверхности ТЭНа и создания турбулентного потока внутри камеры для равномерного распределения температуры.

1.5 Максимальная температура разогрева.

Максимальная критическая кратковременная (до 2х часов) температура это 260 °C. Эксплуатируя оборудование в данном режиме, оборудование будет выполнять свою задачу, но будет быстрый износ оборудования и фактически это не штатный режим работы оборудования, но в крайнем случае на свой страх и риск можете этим режимом пользоваться.

Максимальная критическая долговременная температура до 240 °C. При данной температуре оборудование будет функционировать нормально, но будет повышенны износ расходников т.е.: быстро будут дубеть уплотнители, быстро будет состариваться термодатчик, возможны термические повреждения электро двигателей, возможно ускоренное выгорание ТЭН до + 20%…30%.

Оптимальная рабочая температура до 220 °C. При данной температуре, оборудование работает в легком режиме, соответственно износ оборудования очень низкий (нагреватели выгорают со скоростью примерно 10% в год, при условии работы каждый день — целый день) силиконовых уплотнители ходят долго, моторы по причине перегрева не выходят из строя, термические деформации ничтожные.

1.6 Скорость разогрева.

Имеется в виду первый утренний холодный пуск пустой камеры, при условии температуры камеры и окружающей среды примерно +20 °C. и стабильном напряжении сети. Скорость разогрева характеризуется временем набора температуры с 20 °C до 200 °C (180 °C). Обращаем ваше внимание, что разница между «до 200 °C» и до «180 °C» может быть колоссальной, поэтому многие указывают «до 180 °C» ради красивых цифр.

1.7 Транспортная система (своя внутренняя).

По умолчанию, при ширине камеры полимеризации 1400 мм. — устанавливается 4 направляющих (рельс).

При ширине 1800 мм — устанавливается 6 рельс

По желанию заказчика количество направляющих может быть увеличено или уменьшено.

Рельсы выходят из камеры полимеризации на длину зоны открывания двери + 100 мм., но как правило для удешевления и упрощения грузоперевозки этот «торчащий кусок» идёт отдельно (что бы заказчик на месте его сам приварил) а из камеры торчит 100 мм для приварки, но по желанию заказчика можем оставить эти «рога» торчащими.

1.8 Двери.

По умолчанию, при ширине камеры полимеризации до 1500 мм идут одностворчатые, но по заказу могут быть 2-х створчатые с одинаковой шириной створок или разной ширины. При ширине камеры полимеризации 1800 мм — двери изготавливаются 2-х створчатые одинаковой ширины, но по желанию заказчика могут быть разной ширины или одностворчатые.

Одностворчатые двери по умолчанию делаются левые (открывание двери справа налево).

Камеры серии 08 по умолчанию делаются проходными.

1.9 Уплотнения дверей и выходов рельс.

Для уплотнения дверей, выходов рельс наружу и других «отверстий» используются эластичные силиконовые, профильные уплотнители. В отличие от кремнеземных уплотнителей (очень сильно напоминают асбестовый шнур, практически не эластичный), силиконовые обладают высокой эксплуатационной стойкостью к механическим воздействиям, высокой степенью герметизации за счет эластичности, позволяющей хорошо заполнять неровности соприкасаемых, смыкаемых элементов конструкции. Это является расходным материалом. При износе меняется фрагментарно либо целиком.

_____________________________________________________________________________________

2. Дополнительные опции.

2.1 Вентканал с гравитационной заслонкой встраиваемый:

— В простейшем случае удалением газов можно и не заниматься. Например если использовать камеру предполагается не часто, если большой объем помещения или помещение «дырявое» и хорошо проветривается естественно. Также при ограниченном бюджете первое время можно обойтись.

Чаще от системы вентиляции отказываются по причине того что пока не знают что где и как будет, а после монтажа линии, вентиляционщики сами по факту врежутся в корпус камеры где им самим удобно и подключатся к уже существующей в цеху системе вентиляции.

— Установка вентканалов. Это когда по заданию заказчика в определенные места устанавливаются просто выходные патрубки. А уже к патрубка по месту подводится уже имеющаяся система вентиляции цеха.

Модуль принудительной вентиляции встраиваемый (вытяжка):

— Встроенный вентилятор. В корпус стенки (желательно боковой) встраивается вентилятор, и выходит патрубок (диаметром от 100 мм до сколько надо), управление вентилятором (ручное или автоматическое) выводится из шкафа управления. Этот вариант удобен тем что после установки достаточно подсоединить воздуховод (даже гибкий гофрированный алюминиевый) и вытащить его в окно. Быстро. Так сказать «работает из коробки». Модуль принудительной вентиляции – встроенный вентилятор выталкивает газы и дым по трубе из помещения.

Система автоматизации вывода газов и сигнализация об окончании процесса

— Управление вентиляцией может быть как ручное, так и автоматическое (по событиям и алгоритмам).

— Работа системы автоматизации вывода газов из камеры и свето-звуковой сигнализации об окончании процесса:

После того, как камера полимеризации наберет заданную температуру и войдёт в режим выдержки, начинается серия краткосрочных включений системы вентиляции (30 сек. работает вытяжка — 1 мин. пауза) плавно удаляющих самый жирный дым, но в тоже время, существенно не сбивая температуру внутри камеры ниже установленной. По завершении процесса выдержки вентиляция включится на продувку на заданное (регулируемое) время (например, 10 минут), после чего, вентиляция выключается что бы не переостудить камеру полимеризации и сработает световая (заморгает стробоскоп, как фотовспышка) и звуковая (зуммер звонкий) сигнализации, яркости и громкости которых достаточно для шумного производства.

Благодаря этому оператору окрасочной линии достаточно осуществить пуск камеры полимеризации и не дергаясь постоянно заниматься другими делами, и лишь услышав звонок или вспышки стробоскопа он уже идет на разгрузку камеры от деталей.

Система защиты от пропадания фаз

Данная система защищает электрические двигатели (конвекционные и вентиляционные) от перегорания в случае пропадания одной из фаз. Пропадание фазы очень частая и незаслуженно обделенная вниманием проблема. Пропадание фазы может происходить в случаях перегорания защитных плавких вставок в водном шкафу.

_____________________________________________________________________________________

1.11 ЗИП (расходники)

ЗИП — запасные части и принадлежности (расходники). Рекомендуем приобрести некоторые элементы расходные, в связи с тем, что стоимость их ничтожна, но выход их из строя может привести к полной остановке оборудования, поэтому рекомендуем вам всегда в наличии держать как минимум: 1 термодатчик, крыльчатку, ТЭН. Что бы в случае выхода этого элемента из строя (в пятницу вечером, в выходные) вы могли моментально заменить их за несколько десятков минут и продолжить работу. Также, в некоторых случаях, рекомендуем приобретать запасной управляющий контроллер, поставляющийся уже в запрограммированном виде и в случае кого то сбоя в работе контроллера, вам достаточно за 10 -15 мин. поменять его на исправный (даже печка не успеет остынуть) и вы продолжите работу. Стоимость контроллера (примерно 25 тыс. руб.) ничтожна по сравнению со стоимостью простоя производства, которое может достигать десятков раз за один рабочий день.

_____________________________________________________________________________________

2 — Камера нанесения

Задача камеры нанесения обеспечить удобство и чистоту.

Силовой каркас камеры — несущий, воспринимающий все нагрузки (двери отсекающие, рельсы с деталями). Благодаря этой конструкции внутренние собственные рельсы в стандартном исполнении выдерживают нагрузку до 120 кг на погонный метр!

Корпус камеры цельносварной, не разборный. Если размер корпуса не позволяет осуществить транспортировку или монтаж, то в таком случае корпус может быть изготовлен из двух и более частей.

Цельно каркасный корпус легко подвергается модернизации подручными средствами и дешевыми технологиями, без потери прочности. Например, можно наваривать и прикручивать изнутри камеры на несущий каркас кронштейны различных приспособлений и оснастки, добавлять рельсы и т.п.

Корпус камеры так же оснащен основанием типа «ножки» высотой 100 мм. Ножки полностью принимают всю вертикальную нагрузку.

Дно корпуса (снизу) спереди и сзади усилено, можно использовать роклы для перемещения и лом для кантования без опасения существенно что-либо повредить.

2.1 Типы камер нанесения:

2.1.1 Обитаемая

Единственный недостаток этого типа — это занимаемая площадь. По стоимости чуть дороже чем полноразмерная — полу обитаемая. Размер камеры это минимум: полезная длинна х ширина камеры полимеризации, плюс 700 мм (а лучше 1000) по периметру, для того что бы маляр мог спокойно передвигаться внутри камеры вокруг максимально большого изделия. Остальное сплошные плюсы.

Достаточно маломощной и простой, а следовательно недорогой системы фильтрации (рекуперации). А система фильтрации и рекуперации — это львиная доля стоимости камеры нанесения.

Наружные габаритные размеры: + 1400 мм к рабочей длине и + 1000 мм к рабочей ширине камеры полимеризации

Освещение: заливающее, светодиодные светильники

Количество рельс: такое же как в камере полимеризации (по умолчанию 4 или 6 шт.)

Возможное количество точек нанесения: круговой доступ

2.1.2 Полу обитаемая (полноразмерная)

Полноразмерная – потому что в камеру можно поместить деталь максимального размера какого только может войти в камеру полимеризации, и даже останется по бокам место для того чтобы можно было более менее нормально нанести краску. А при окраске небольших деталей в камере даже остается много места чтобы оператор мог находиться внутри, что очень удобно. Камера может снабжаться дверьми полностью отсекающими внутренний объем от внешнего.

В таких камерах присутствует то же количество рельс что и в печи, и в транспортной системе. Это позволяет сложные объемные и тяжелые детали подвешивать сразу на несколько рельс, распределяя нагрузку и максимально использовать внутренний полезный объем камеры полимеризации.

С нашей точки зрения это самый оптимальный тип камеры нанесения, позволяющий использовать 100% возможностей камеры полимеризации и при этом не занимает много места и бюджета.

Наружные габаритные размеры: + 200 мм к рабочей ширине камеры полимеризации, длина и высота такие же как в камере полимеризации.

Освещение: заливающее, светодиодные светильники

Количество рельс: такое же как в камере полимеризации (по умолчанию 4 или 6 шт.)

Возможное количество точек нанесения: 2 боковых + 2 торцевых подхода

2.1.3 Мобильная фильтровальная панель (МФП)

В основном используется при недостатке места под полноценную камеру нанесения, либо как дополнительный мобильный очистной элемент. Наносить краску на изделие можно прямо на участке навески деталей линейной транспортной системы.

Невысокая стоимость такого варианта так же иногда играет роль в выборе.

Подходит только если ваши изделия мелкие или более-менее плоские и прозрачные, так как зона работы этой системы около 1 метра от фильтровальных элементов, далее эффективность сбора краски падает также как краска на пол))).

Не очень удобная прокраска с обратной стороны.

3 – Транспортная система:

3.1. Линейная усиленная.

А — Ширина размещения оборудования без учета рабочей зоны (где ходят люди, лежат подготовленные к покраске или покрашенные изделия).

В — Длина камеры нанесения (КН).

С — Отстойник (зона загрузки/разгрузки). Длина отстойника равна рабочей длине камеры полимеризации + примерно 500 мм «на запас».

Е — Зона открывания дверей. В случае одностворчатой двери может отсутствовать при серьезной нехватке длины, работать будет неудобно, но возможно.

D — Длина камеры полимеризации.

F — Высота камеры полимеризации.

3.1.2 Таблица размеров участков.

| КП | Стоимость (транспортной системы) с НДС | B | C | D | E | F | А |

| КП-08-6214 | 243.100 | 6200 | 6700 | 6500 | 1500 | 2600 | 3600 |

| КП-08-6218 | 260.500 | 6200 | 6700 | 6500 | 1000 | 2600 | 4000 |

| КП-08-7514 | 255.900 | 7500 | 8000 | 7800 | 1500 | 2600 | 3600 |

| КП-08-7518 | 274.200 | 7500 | 8000 | 7800 | 1000 | 2600 | 4000 |

| КП-08-9014 | 328.800 | 9000 | 9500 | 9300 | 1500 | 2600 | 3600 |

| КП-08-12518 | 434.400 | 12500 | 13000 | 12800 | 1000 | 2600 | 4000 |

| КП-08-14514 | 426.700 | 14500 | 15000 | 14800 | 1500 | 2600 | 3600 |

Таблица 2 — основные характеристики транспортной системы:

| 2.1 | Количество направляющих | 4 или 8 шт. |

| 2.2 | Нагрузочная способность | 100 кг на 1 погонный метр |

| 2.3 | Тип | Линейная усиленная |

| 2.4 | Рельсовый блок | 1 шт. |

| 2.5 | Количество тележек грузовых | 4 или 8 шт. |

| 2.6 | Количество столбов. | 4 — 20 шт. |

| 2.7 | Ферма усиливающая | 1 или 2 шт. |

3.2. Кольцевая.

А — Ширина размещения камеры нанесения без учета рабочей зоны (где ходят люди, лежат подготовленные к покраске или покрашенные изделия).

Б — Ширина рабочей зоны (между камерой нанесения и камерой полимеризации).

В — Ширина размещения камеры полимеризации без учета рабочей зоны (где ходят люди, лежат подготовленные к покраске или покрашенные изделия).

Г — Отстойник (зона загрузки), определяется рабочей длинной камеры полимеризации.

Д = З — Зона открывания дверей. В случае одностворчатой двери может отсутствовать при серьезной нехватке длины, работать будет неудобно, но возможно.

Е — Длина камеры полимеризации/нанесения.

И — Отстойник (зона разгрузки), определяется рабочей длинной камеры полимеризации.

3.2.1. Таблица размеров участков.

| КП | Стоимость (транспортной системы) с НДС | А | Б | В | Г | Д/З | Е | И |

| КП-08-6214 | 607.600 | 3600 | 1500 | 2000 | 6400 | 1500 | 6500 | 6400 |

| КП-08-6218 | 651.200 | 4000 | 1500 | 2400 | 6400 | 1000 | 6500 | 6400 |

Таблица 3 — основные характеристики транспортной системы:

| 3.1 | Количество направляющих | 4 или 6 шт. |

| 3.2 | Нагрузочная способность | 100 кг. на 1 погонный метр |

| 3.3 | Тип | Кольцевая |

| 3.4 | Кассета | 2 шт. |

| 3.5 | Количество тележек грузовых | 8 или 12 шт. |

| 3.6 | Количество столбов. | 16 шт. |

5 -Прочее:

5.1 – Условия оплаты:

— предоплата 3(три)%

— окончательный расчет до отгрузки.

Условия поставки

Приёмка и отгрузка оборудования осуществляется с нашего склада.

5.2 – Гарантия:

12 месяцев. Гарантийные обязательства выполняем заменой комплектующих или денежной компенсацией.

(на что не распространяется гарантия)

5.3 – Доставка:

Мы организуем поиск и подбор транспорта, предоставим вам возможность выбрать варианты и самостоятельно заключить договор и расплатиться с перевозчиком.

Так же у вас есть возможность самостоятельно заняться организацией перевозки.

5.4 – Монтаж:

Оборудование поставляется в практически собранном и готовом виде. Иногда демонтируются элементы чувствительные к порче или удорожающие перевозку.

Монтажа как такового не требуется. Оборудование необходимо установить по уровню и относительно друг друга. Потребуется минимальное количество слесарных и электротехнических работ, в среднем 1-2 дня среднеквалифицированных специалистов.

Так же можем выслать специалиста на шеф-монтаж и ПНР. Стоимость зависит от многих моментов и рассчитывается индивидуально.

В любое время вас проконсультируют по телефону, вацапу, эл. почте.

По электронной почте вам предоставят документацию в электронном виде на управляющий контроллер, и видео-инструкции по настройке и эксплуатации управляющего контроллера.

Обращение к заказчику.

Наверняка вы понимаете, что тонкостей может быть много, текстом и привычными понятиями не всегда возможно передать то, что в голове (от вас к нам при описании тех задания, и от нас к вам в предложении). Данное коммерческое предложение преследует цель предварительно зародить в вашей голове базовые понятия, и быть у вас «на руках и на глазах». Если вам будет казаться что вы чего-то не понимаете или мы вас не понимаем (это нормально), не стесняйтесь, задавайте вопросы.

Наше предложение, скорее всего не единственное. Наверняка вы уже провели примерный анализ предложений, имеете примерное представление того, что вам нужно, примерно представляете ценовой диапазон, который скорее всего вверг вас в ступор — на вроде бы схожее по техническим характеристикам оборудование цены могут существенно различаться. Это следствие различных трактовок, недопониманий, применения различных технологий, различных экономических факторов внутри структуры производителя (какие ненужные расходы включены в стоимость продукции: жирный офис, раздутый штат, лицензии и сертификаты), различных подходов к получению прибыли предприятия (высокий процент заложенной рентабельности).

Диапазон производителей от мега монстров до беспредельных шаражников-гаражников. Каждый чем-то может заинтересовать потребителя, у каждого есть свои достоинства.

Вы наверняка спросите «чем может заинтересовать SAS-Polymer?». Мы считаем, что находимся где-то у золотой середины для основного потребителя. Наш девиз — долговечно, ремонтопригодно, ничего лишнего, умеренная рентабельность.

Изначально в наши изделия закладывается большой ресурс, высокая ремонтопригодность и стойкость к суровым реалям российского производства. Все ломается, но не все чиниться – у нас все чиниться в полевых условиях, мы закладываем в изделия очень высокую степень ремонтопригодности. Из функционала оставляем только «необходимое и достаточное». Прибыль заложена минимальная.

Основные отличия наших технологий от технологий других производителей:

Другие производители изготавливают корпус камеры полимеризации из сэндвич-панелей.

Плюсы и реалии этой технологии:

Сэндвич панель – прессованная вата, ОБКЛЕЕННАЯ с обеих сторон металлическим листом. Начнем с того, что не существует сэндвич-панелей, рассчитанных на температуру выше 170 градусов т.к. это дорого и в этом нет необходимости в массовом секторе строительства. А используются обычные строительные панели. Не существует специальных сэндвич панелей для печей и т.п. Сами волокна ваты не плавятся до 1100 градусов, но термоНЕстабильный связующий волокна клей начинает разлагаться и испаряться уже при 170 градусах, что со временем приводит к утере первоначальных свойств панели (теплопроводность, жесткость). Вопрос: как долго стекловатный шалаш скрепленный саморезами сохранит свою несущую способность или хотя бы геометрию…

а). Дешевле в производстве – больше прибыль производителя, так как примерно одинаковые по размеру камеры, на рынке имеют примерно одинаковую цену.

б). Красиво. На красивую картинку охотнее «клюнет» покупатель (аналогия с авторынком: блестящий и вкусно пахнущий авто проще продать даже по завышенной цене).

в). Сборно – разборно (но потом больше не сборно…). Считается что разобранная камера занимает меньше места, а следовательно дешевле в транспортировке — об этом все говорят, но стоимость сборки камеры в несколько раз выше, чем разница в стоимости транспортировки разборной и неразборной. Остаточная стоимость б.у. камеры стремиться к нулю – по-русски «фиг продашь» (попытка продать гору обгорелых трухляшек не встретит интереса у потенциальных покупателей на вторичном рынке).

Наша технология: цельносварной неразборный каркас (аквариум), несущий на себе все нагрузки (транспортную систему, опоры, двери, тепловую рубашку). Выдерживает высокие нагрузки (масса окрашиваемых деталей), со временем не теряет физические и геометрические параметры (не расшатывается, дверные петли и замки не вырываются, а в случае аварии легко ремонтируется сваркой, кувалдой и крепким русским словом), легко продается на вторичном рынке так как со временем камера накопит на себе лишь грязь и незначительные царапинки и вмятинки, без проблем демонтируется, погрузится и довезется до нового места работы …

Теплоэффективность каркасной конструкции выше сэндвичной примерно на 25-30%. Не поняли? Объясняем: например камера имеет установленную мощность 36 кВт. Усредненное постоянное потребление при непрерывной работе составляет 25 кВт в час (коэф. 0.7). За день 10 часов выходит 250 кВт, за месяц 5 250 кВт, за год 65 000 кВт. При условии что стоимость электроэнергии в среднем 5.25 руб. за кВт выходит 340 000 руб. Плюс даже 25% будет 85 000 руб. Это годовая разница только в потреблении электроэнергии. То есть за 4-5 лет камера сэкономит свою стоимость полностью.

Есть еще много менее ярких различий между технологиями, но вышесказанного достаточно.

Если у вас есть предложения от других производителей на якобы «аналогичное» оборудование, можем вам предложить произвести анализ этого предложения с указанием «интересных» на наш взгляд моментов (если они там будут) таких как:

— аналогичное ли это оборудование? если нет, то в чем отличия этого предложения от нашего, и примерная стоимость разницы, какие мы можем указать достоинства и недостатки и т.д.

Директор

Белогрудов Дмитрий Николаевич

С уважением к Вам и Вашему бизнесу.